Til sammen ble det produsert 65 millioner EPS fiskekasser i 2023

POPULÆRE PLASTKASSER: Disse plastkassene går det mange av!

Kine Bugge Halvorsen er prosjektleder i EPS-foreningen, som er en bransjeforening for plastindustrien.

Kine Bugge Halvorsen er prosjektleder i EPS-foreningen, som er en bransjeforening for plastindustrien.

Hun forteller til Plastforum at de omtrent 10 produsentene i Norge til sammen laget omtrent 65 millioner EPS fiskekasser i 2023.

EPS står for ekspandert polystyren.

Videre ble disse brukt til å eksportere 1,4 millioner tonn sjømat fra Norge til andre land.

– Kassene har en gjenvinningsgrad på mer enn 80 prosent, sier Halvorsen.

Hun forteller videre at de har gode gjenvinnlooper på EPS-kasser, mye fordi de egner seg veldig godt til gjenvinning.

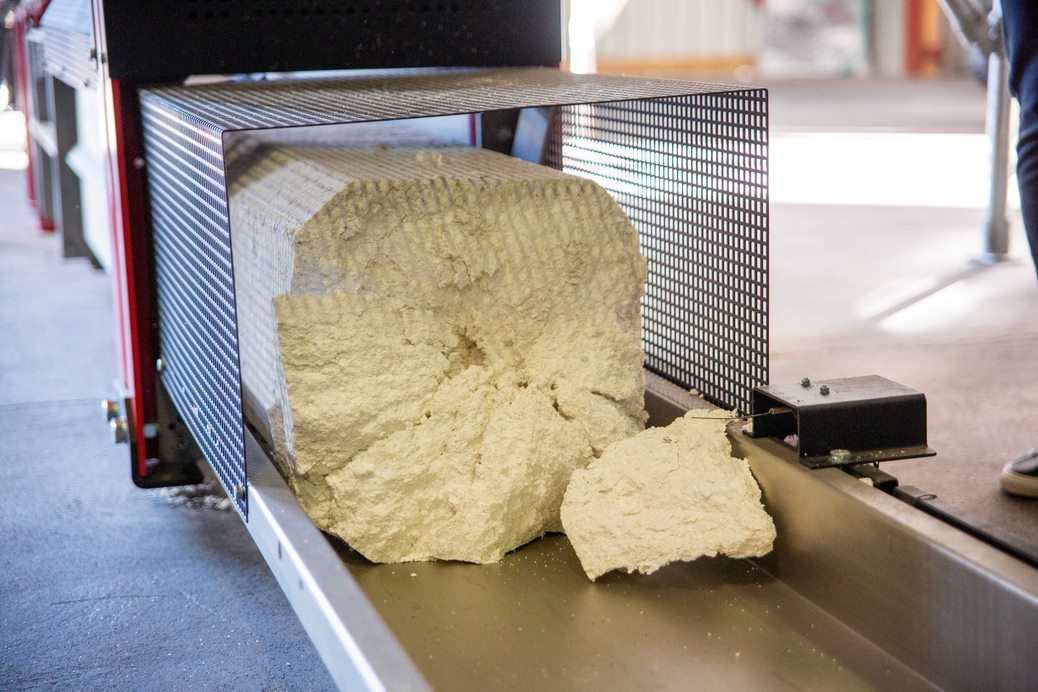

– Istedenfor å transportere omtrent 98 prosent luft, blir det mindre miljøavtrykk ved å komprimere dem til en hard masse, sier Halvorsen.

– Istedenfor å transportere omtrent 98 prosent luft, blir det mindre miljøavtrykk ved å komprimere dem til en hard masse, sier Halvorsen.

For å forberede fiskekasser til gjenvinning blir de komprimert langs hele norskekysten slik at egenvekten går opp og man utnytter nyttelasten på biler og container til det maksimale. Den komprimerte EPSen blir så sendt til godkjente gjenvinnere som lager disse til pellets som hovedsaklig blir gjenvunnet til ny EPS eller XPS isolasjonsplater. Resirkulert EPS/ XPS bidrar dermed til å redusere klimagassutslipp ved å isolere energieffektive boliger i hele Europa.

Ikke alle produsenter er medlemmer i EPS-foreningen, derfor er antallet produsenter av disse kassene ikke helt eksakt.

– Nå for tiden blir dette gjenvunnet til XPS-plater, som er en form for isolasjon. Det jobbes også med løsninger som muliggjør kasse til kasse gjenvinning, sier Halvorsen.

Se filmen: En fiskeskasses livsløp.

Litt historikk skrevet av Torkel Sørhus, industridesigner i RAAS AS.

Fiskekasser av EPS har vært i bruk siden 1965, og har flere fordeler som gjør dem ideelle for å bevare fiskekvaliteten og redusere matsvinn. De er lette, stive, isolerende, hygieniske og resirkulerbare. Fiskekassen har utviklet seg i takt med oppdrettsnæringen og markedskravene, med innovasjoner som flykasser, fornybare råvarer og energieffektiv produksjon. Les mer på EPS-foreningen sine sider.

Da verdens første fiskekasse i EPS ble lagd på Vartdal var det ikke laks som skulle emballeres. Dette var før oppdrettseventyret hadde startet og fiskekassene ble benyttet på hvitfisk, og da i hovedsak torsk og pigghå. Overgangen fra trekasser til EPS ga nye muligheter når det kom til hygiene og holdbarhet, og økt holdbarhet utvidet mulighetene for eksport. Emballasjen var den gang så unik at det i 1968 ble eksportert fiskekasser uten fisk til USA og Canada for bruk i det Amerikanske markedet.

Da verdens første fiskekasse i EPS ble lagd på Vartdal var det ikke laks som skulle emballeres. Dette var før oppdrettseventyret hadde startet og fiskekassene ble benyttet på hvitfisk, og da i hovedsak torsk og pigghå. Overgangen fra trekasser til EPS ga nye muligheter når det kom til hygiene og holdbarhet, og økt holdbarhet utvidet mulighetene for eksport. Emballasjen var den gang så unik at det i 1968 ble eksportert fiskekasser uten fisk til USA og Canada for bruk i det Amerikanske markedet.

Global eksport av laks

Emballasjen utviklet seg sammen med oppdrettsnæringen og fra oppstarten av hadde laksen høye kvalitetskrav, men på slutten av 80-tallet kom et betydelig løft. Mellom 1985 og 1989 ble det gjennomført et koordinert markedsframstøt kalt Prosjekt Japan. Prosjektet skulle bidra til økt eksport av norsk fisk til det japanske markedet. De japanske næringsaktørene hadde strengere krav til både råvare, foredling og innpakking enn det man var vant til på det norske markedet. Emballasjen var dermed essensiell for å lykkes og EPS’ens isolerende egenskaper bidro til å holde en lav jevn temperatur for best mulig kvalitet til tross for at fisken nå ble fraktet over halve kloden.

I 1996 ble det lansert en egen flykasse. Gjennom et samarbeidsprosjekt med Fiskeridirektoratet, SAS, Hydrogas Norge og Vartdal Plastindustri ble det utviklet en egen emballasje som var tilpasset målene til en flypall. Dermed reduserte man handling, brekkasje og emballasjekostnader uten å gå på bekostning av fiskekvaliteten. Flykassen benyttes også i dag til den andelen laks som eksporteres på fly.

Utvikling i hele verdikjeden

I dag jobbes det bredt med utvikling i hele verdikjeden til fiskekassen for å sikre tilstrekkelig beskyttelse av fisken med lavest mulig miljøbelastning og høyest mulig grad av materialgjenvinning og energiutnyttelse. I den forbindelse er det flere råstoffprodusenter ser på alternative fornybare råvarekilder for å redusere klimabelastningen til emballasjen. I årene fremover er det sannsynlig at vi vil se fiskekasser med innslag av ulike former for resirkulerte eller biomassebaserte materialer.

I produksjonsleddet har både støpemaskinen og verktøyene hatt en enorm utvikling. I dag har man maskiner som kan støpe inntil 9 kasser pr syklus og verktøy som reduserer dampforbruket og dermed energiforbruket i produksjonen.

Flere av produsentene i bransjen jobber også aktivt med å ta tilbake brukte fiskekasser. Distribusjon til mange ulike mottakere krever at det er gode innsamlings- og sorteringssystemer i de ulike mottakerlandene. For fiskekassene løses dette ved at de store videreforedlerne av norsk laks komprimerer EPSen straks emballasjen er tømt. Denne operasjonen er ganske enkel siden hele emballasjen består av samme materiale. Det komprimerte materialet blir tatt tilbake i verdikjeden og resirkulert.

Hvorfor fungerer det så bra med fiskekassen?

Om man har vært på et fiskeslakteri så vet man at det er kaldt og vått. Perfekte forhold for et material som forblir stivt når det oppbevares i høy luftfuktighet eller til og med våte omgivelser.

Med materialets gode isolerende egenskaper kreves det lite is for å holde fiskens kjernetemperatur lav selv i flere dager, gjennom ulike tidssoner og varierende temperatur. En trygg kjølekilde er viktig for matvaretryggheten, og for å unngå matsvinn. Det kan oppstå enorme temperatursvingninger fra lakseslakteriet til konsumenten, og fiskekassen skal holde temperaturen konstant både i et vogntog over fjellet og på rullebanen i Shanghai midtsommers.

Emballasjeeffektiviteten til fiskekassen er unik. Med en snittvekt på 0,6 kg pr kasse inneholder en standard fiskekasse 22 kg fersk fisk. Den lave egenvekten sikrer at vi ikke transporterer mer emballasje en nødvendig.

Å sikre mat

Redusert matsvinn og fiskekvaliteten er det viktigste! En sikker kjølekjede er essensen i matvareeksport.

Fremover kan det komme krav til reduksjon av plast, men flere analyser viser at hvis valget står mellom å redusere plastbruk og kutte matsvinn, er det dokumentert at klimaeffekten er betydelig større ved å redusere matsvinn. Det er fordi fotavtrykket knyttet til produksjon av mat er mye høyere enn ved emballasje.

Fiskekassen er i dag både en del av en sirkulær plastøkonomi og den sikrer eksport av 5,1 milliarder norske laskemåltider ut til hele verden.

Kilde: Intervju med Plastforum og historikk fra Torkel Sørhus.